Guía de selección de materiales de aislamiento térmico para hornos industriales: rendimiento y aplicaciones de la placa de fibra cerámica

2026-02-14

Conocimientos técnicos

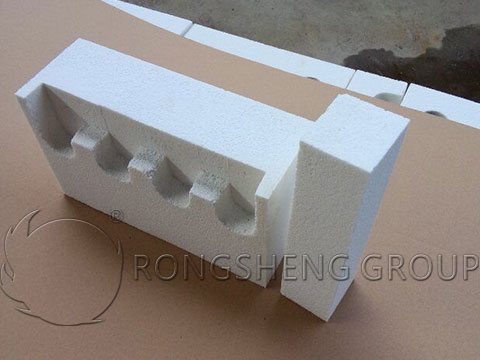

La selección de materiales de aislamiento térmico para hornos industriales impacta directamente en la eficiencia energética, la estabilidad del proceso y la seguridad operativa. Este artículo analiza de forma técnica y práctica la placa de fibra cerámica, destacando sus parámetros clave: límite de servicio de hasta 1430°C y una conductividad térmica de solo 0,19 W/m·K a 1000°C. Además, compara su desempeño frente a soluciones tradicionales como el ladrillo refractario y el hormigón refractario ligero en términos de consumo energético, vida útil y facilidad de instalación. Se incluyen escenarios típicos de aplicación en los sectores siderúrgico, vidriero y químico (aislamiento de paredes, cubiertas de bóveda y separación de canales térmicos), junto con recomendaciones de diseño y compra para evaluar la compatibilidad con diferentes condiciones de trabajo. Para conocer más fichas técnicas y soporte de ingeniería, se sugiere visitar el sitio web oficial de la empresa.

Por qué la selección de aislamiento de alta temperatura define la eficiencia del horno industrial

En hornos industriales, cada decisión de aislamiento térmico se convierte en consumo de combustible, estabilidad del proceso y seguridad operativa. Cuando la línea trabaja a 900–1350 °C (y en picos más altos), el material aislante deja de ser “un componente” y pasa a ser un factor de rendimiento: influye en la temperatura de la carcasa, en la uniformidad térmica, en los tiempos de arranque y en la vida útil del refractario.

En ese contexto, la placa de fibra cerámica se ha consolidado como una alternativa técnica para proyectos de soluciones de aislamiento para hornos industriales, especialmente en modernizaciones energéticas, zonas de baja masa térmica y cámaras que exigen respuesta térmica rápida.

Parámetros clave: qué “mide” realmente una placa de fibra cerámica

1) Límite de temperatura y margen de seguridad

En la práctica, la “temperatura máxima” debe leerse como capacidad de uso bajo condiciones definidas. Para una placa de fibra cerámica de alta pureza, el límite nominal puede llegar a 1430 °C. Sin embargo, la selección responsable aplica margen según atmósfera (oxidante/reductora), velocidad de gas, vibración y ciclos térmicos.

Regla de ingeniería habitual: para operación continua, se recomienda diseñar con un margen de 50–150 °C por debajo del límite nominal, especialmente si hay ciclos frecuentes o atmósferas agresivas.

2) Conductividad térmica: el indicador que más impacta en energía

Para comparar materiales de alta temperatura, la conductividad debe evaluarse a la temperatura de servicio. Un valor de referencia citado para placa de fibra cerámica es de 0,19 W/m·K a 1000 °C (dependiendo de densidad, composición y método de ensayo). Frente a alternativas más densas, esta propiedad se traduce en menor flujo de calor y potencial reducción de pérdidas.

Tabla comparativa orientativa (a 1000 °C)

| Material |

Conductividad térmica λ (W/m·K) |

Masa térmica / respuesta |

Notas típicas de uso |

| Placa de fibra cerámica |

≈ 0,19 |

Muy baja / rápida |

Aislamiento, respaldo (backup), cubiertas y juntas térmicas |

| Ladrillo refractario denso |

≈ 1,2–1,8 |

Alta / lenta |

Estructura caliente, impacto mecánico, alta erosión |

| Hormigón refractario ligero (castable) |

≈ 0,45–0,85 |

Media / media |

Respaldo, formas complejas, buen compromiso costo-rendimiento |

Valores orientativos para comparación técnica; pueden variar por densidad, formulación y norma de ensayo.

3) Estabilidad térmica y comportamiento en ciclos

En paradas y arranques, el material sufre dilatación, contracción y gradientes térmicos. La placa de fibra cerámica destaca por su baja inercia térmica, lo que ayuda a acelerar el calentamiento y reducir pérdidas durante esperas. En aplicaciones con ciclos diarios, algunas plantas reportan reducciones de 10–25% en consumo energético del horno tras migrar a soluciones de baja masa térmica (el resultado final depende del diseño del revestimiento, fugas, y calidad de combustión).

Comparación práctica: fibra cerámica vs. ladrillo refractario vs. castable ligero

La selección de materiales refractarios rara vez es “todo o nada”. En muchos hornos se combinan capas: una cara caliente estructural (según corrosión/abrasión) y un respaldo aislante para reducir pérdidas. La fibra cerámica suele ubicarse donde el objetivo principal es aislamiento y control de pérdidas.

Diferencias que más pesan en un proyecto (lista rápida)

- Eficiencia energética: λ más baja a alta temperatura suele traducirse en menor temperatura de carcasa y menor fuga térmica.

- Tiempo de instalación: placas prefabricadas reducen etapas frente a sistemas colados que requieren curado y secado controlado.

- Mantenimiento: el acceso a zonas de inspección puede simplificarse si el diseño minimiza desmonte de ladrillo denso.

- Riesgo operativo: el secado insuficiente de castables puede generar fisuras o “spalling”; el diseño con capas secas ayuda a reducir este riesgo.

- Compatibilidad mecánica: para carga, impacto o erosión directa, la cara caliente puede requerir refractario denso; la fibra trabaja como respaldo.

Mini-gráfico (comparativo cualitativo)

Aislamiento térmico (mejor →)

Placa de fibra cerámica

Hormigón refractario ligero

Ladrillo refractario denso

Este gráfico es orientativo para lectura rápida; el diseño final depende del “stack” de capas y del perfil de temperatura del horno.

Aplicaciones típicas por industria: dónde la placa de fibra cerámica suele encajar mejor

Acero: aislamiento en pared de horno y reducción de pérdidas en paradas

En entornos siderúrgicos, la exigencia suele ser doble: robustez en la cara caliente y aislamiento eficaz detrás. La placa de fibra cerámica se utiliza con frecuencia como capa de respaldo en paredes, puertas y zonas de transición, ayudando a bajar la temperatura de carcasa y a estabilizar el consumo en ciclos de producción. En modernizaciones, es común perseguir objetivos como disminuir 30–80 °C la temperatura externa del equipo (según espesor y fugas) para mejorar seguridad y reducir radiación térmica en el área de trabajo.

Vidrio: cubierta de bóveda (crown) y control de gradientes

En procesos de vidrio, el control de gradientes térmicos y la estabilidad de operación son críticos. La placa de fibra cerámica puede emplearse en coberturas de techo, zonas de apoyo de refractario o como aislamiento auxiliar en cámaras de combustión y canales, cuando el diseño busca reducir pérdidas sin agregar masa térmica excesiva.

Química: aislamiento de canal caliente y barreras térmicas

En plantas químicas, el valor suele estar en la contención térmica y la protección del personal, especialmente en hornos, reformadores, reactores con calentamiento indirecto y ductos de gases calientes. La placa de fibra cerámica se integra como aislamiento de alta temperatura en paredes y particiones para reducir pérdidas, mejorar el control de temperatura y disminuir el estrés térmico en estructuras metálicas cercanas.

Guía de selección (de diseño a compras): cómo decidir con menos incertidumbre

Paso 1: definir el “perfil real” de operación

El equipo de ingeniería suele partir de tres datos: temperatura máxima, tiempo en meseta y número de ciclos/mes. Para selección de aislamiento, conviene añadir atmósfera del horno, velocidad de gas, presencia de vapores alcalinos/ácidos y puntos de choque térmico.

Paso 2: estimar el ahorro por menor flujo de calor

Con el espesor disponible y el λ a temperatura de servicio, se calcula el flujo térmico aproximado. En retrofits, una forma práctica es comparar “antes y después” con medición de carcasa y consumo: muchas plantas validan el proyecto buscando 3–12% de reducción anual de energía en el sistema térmico afectado, más impacto adicional si el horno tiene muchas esperas.

Paso 3: verificar montaje y compatibilidad del paquete refractario

Compras y mantenimiento suelen preguntar lo mismo: ¿se instala rápido?, ¿qué pasa con anclajes y juntas?, ¿hay polvo o fragilidad? Para evitar retrabajos, el pliego técnico debería incluir densidad objetivo, tolerancias, método de fijación, tratamiento de juntas y requisitos de curado/secado si hay castable en el sistema.

Paso 4: solicitar evidencias técnicas comparables

Para una evaluación “justa”, es recomendable pedir fichas con conductividad a múltiples temperaturas (por ejemplo 400/600/800/1000 °C), contracción lineal tras tratamiento térmico, densidad, resistencia a flexión/compresión y norma de ensayo. Esto reduce el riesgo de comparar materiales con datos a 200 °C cuando el horno opera a 1000 °C.

Dato de campo (tipo de resultado que suele reportarse)

En proyectos de aislamiento y sellado térmico, equipos de operación suelen valorar mejoras “visibles”: reducción de temperatura superficial, arranques más rápidos y menor radiación al entorno. En intervenciones bien ejecutadas, es habitual que la verificación se haga con termografía y medición de consumo antes/después en periodos comparables de carga.

Módulo de preguntas y respuestas (lo que un comprador industrial suele preguntar)

¿La placa de fibra cerámica puede reemplazar completamente al ladrillo refractario?

Normalmente no en zonas de carga mecánica, impacto o erosión directa. En muchos diseños funciona mejor como aislamiento de respaldo o en cubiertas/particiones, mientras la cara caliente se resuelve con refractario denso o castable según la agresividad del proceso.

¿Qué dato de ficha técnica conviene mirar primero?

Para ahorro energético, conductividad térmica a la temperatura real de operación (por ejemplo 1000 °C) suele ser más decisiva que un valor a temperatura ambiente. Después, revisar contracción lineal tras tratamiento térmico y densidad especificada.

¿Cómo se verifica el rendimiento en planta sin parar demasiado tiempo?

Es común usar termografía de la carcasa y medición de consumo (gas/eléctrico) en condiciones comparables. Si el diseño reduce fugas, la disminución de temperatura superficial suele observarse de manera rápida.

¿Qué espesor conviene seleccionar?

Depende del objetivo (temperatura de carcasa, limitación de pérdidas o espacio disponible) y del paquete refractario completo. En ingeniería de hornos se suele modelar por capas; por eso, el dato útil es el perfil térmico esperado más que un espesor “universal”.

.png?x-oss-process=image/resize,h_100,m_lfit/format,webp)

.png?x-oss-process=image/resize,h_100,m_lfit/format,webp)

.png?x-oss-process=image/resize,h_100,m_lfit/format,webp)

English

English