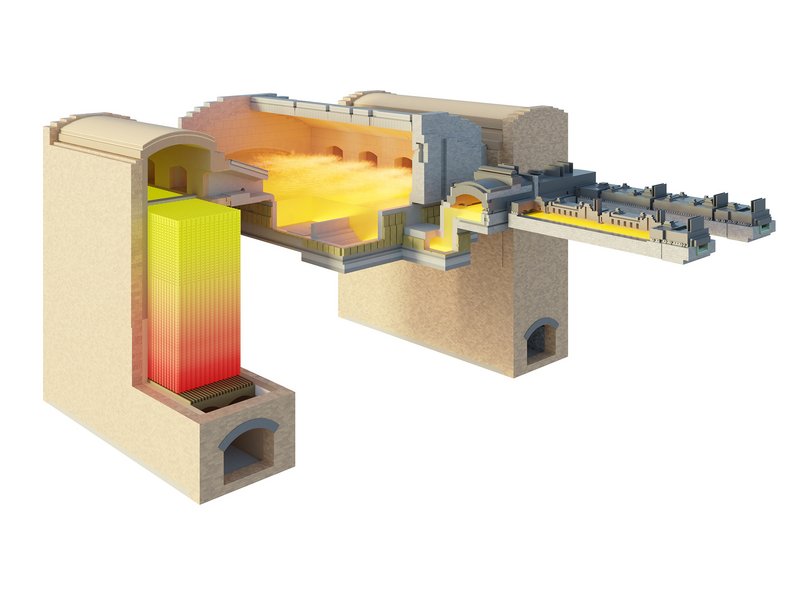

En la operación de hornos industriales (recalentamiento, tratamiento térmico, craqueo, reformado, sinterización o cocción), una parte relevante del consumo de combustible no se transforma en calor útil para el proceso, sino que se pierde por conducción a través del revestimiento, radiación desde la carcasa y fugas por juntas o puertas. En auditorías térmicas de planta, es habitual encontrar temperaturas de carcasa de 60–120 °C en equipos de alta temperatura, una señal directa de pérdida de energía y, a menudo, de degradación del revestimiento refractario.

En paralelo, la presión regulatoria y de mercado por reducir emisiones (ISO 50001, metas internas de descarbonización, requisitos de cadena de suministro) empuja a las industrias intensivas en energía a buscar una “solución de alta eficiencia energética” que sea técnica, verificable y rápida de implementar. En este contexto, los módulos de fibra cerámica destacan como una vía práctica para ayudar a las empresas a reducir costos y aumentar la eficiencia sin rediseñar por completo el horno.

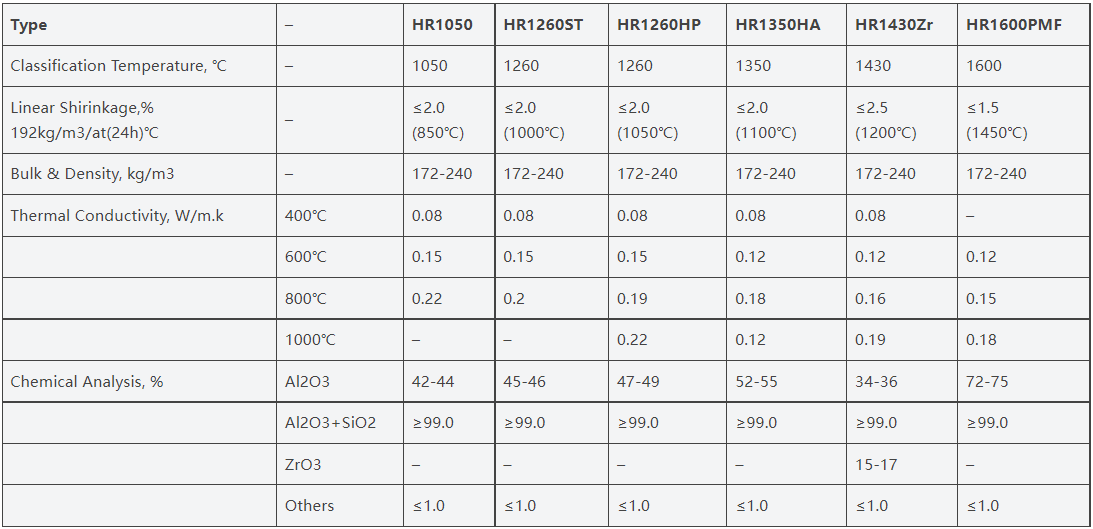

La fibra cerámica es un material aislante de baja masa térmica diseñado para operar en rangos de 1050 °C a 1400 °C (según grado), con una conductividad térmica que puede situarse alrededor de 0,12 W/(m·K) en condiciones de referencia típicas (nota técnica: la conductividad aumenta con la temperatura; por ejemplo, a 800–1000 °C valores en torno a 0,20–0,30 W/(m·K) son habituales, según densidad y composición).

En términos simples: a menor conductividad, menor flujo de calor hacia la carcasa. Al sustituir parcialmente un revestimiento denso (ladrillo refractario o colable) por un sistema multicapa con módulos, se reduce la transferencia de calor por conducción. En proyectos de modernización, el objetivo práctico se traduce en bajar la temperatura exterior y, por tanto, disminuir el consumo de combustible para mantener la temperatura de proceso.

Los módulos de fibra cerámica tienen una masa significativamente menor que los revestimientos densos tradicionales. Eso impacta directamente en el balance energético: en hornos con paradas frecuentes o ciclos de calentamiento/enfriamiento, la reducción de masa térmica puede recortar energía en arranque y mantener, y además acortar el tiempo de rampa.

La estabilidad frente a cambios bruscos de temperatura reduce el riesgo de fisuración y desprendimientos típicos de ciertos refractarios densos en ciclos severos. En operación real, esto se traduce en menos intervenciones no programadas, menor pérdida de aislamiento por “puntos calientes” y una curva de consumo más estable.

La viabilidad de una modernización energética no se decide solo por la ficha técnica; se decide por cómo se comporta el aislamiento en polvo, vibración, atmósferas específicas y ventanas de mantenimiento. A continuación, tres escenarios típicos donde los módulos de fibra cerámica se han consolidado como solución.

En líneas siderúrgicas, la modernización del revestimiento en zonas de techo y paredes superiores suele buscar dos resultados: bajar pérdidas por radiación/conducción y mejorar disponibilidad por menos fallas térmicas. En auditorías de planta, tras reemplazos parciales por módulos, se reportan escenarios con reducciones de consumo del 4%–8% y disminución de puntos calientes, especialmente donde el revestimiento denso estaba degradado.

En hornos de proceso, la consistencia del aislamiento impacta tanto en consumo como en seguridad (puntos calientes cerca de estructura, plataformas y soportes). En aplicaciones con mantenimiento planificado, un sistema modular bien diseñado puede contribuir a estabilizar la operación y mantener temperaturas de carcasa bajo control. En escenarios de actualización, se observan reducciones de pérdidas térmicas del 5%–12% cuando el sistema previo presentaba envejecimiento, juntas abiertas o zonas con aislamiento colapsado.

En hornos de cocción, el objetivo suele ser doble: reducir el consumo específico y sostener la uniformidad térmica. La baja masa térmica de la fibra cerámica resulta especialmente relevante en líneas con ciclos repetitivos. Dependiendo del perfil térmico y del estado del revestimiento, se reportan mejoras como reducciones del 3%–9% y una respuesta más rápida del horno a ajustes de consigna.

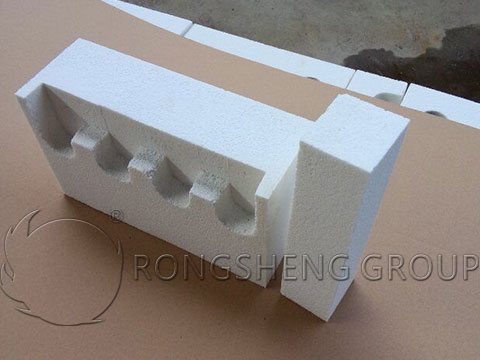

La comparación con ladrillo refractario o colables no es una discusión “blanco o negro”. En muchas plantas, la solución óptima es híbrida: capa caliente densa en zonas de abrasión/impacto y respaldo aislante con módulos. Aun así, en proyectos de retrofit de ahorro energético, la modularidad aporta ventajas concretas.

Nota: los valores dependen del diseño, la temperatura de servicio, la atmósfera y la calidad de instalación. La selección final debe basarse en cálculo térmico y análisis mecánico del horno.

Para que la mejora energética sea sostenida, no basta con aislar “más”: importa aislar “mejor” y de forma consistente. En compras industriales, los equipos suelen exigir trazabilidad de lote, control de densidad, tolerancias dimensionales y documentación de calidad. En proyectos internacionales, también se valoran sistemas de gestión como ISO 9001 y ISO 14001, además de conformidades aplicables a seguridad y salud ocupacional según normativa local.

Desde una perspectiva de sostenibilidad, reducir pérdidas térmicas implica menos combustible y, por tanto, una disminución directa de CO₂. En términos prácticos, cada punto porcentual de ahorro en hornos de gran consumo puede tener un impacto medible en el balance anual de emisiones, especialmente en plantas que operan 24/7.

Si hoy se realizara una termografía del horno en plena carga, ¿se verían puntos calientes repetitivos en juntas, puertas, techo o esquinas? Y si la respuesta es “sí”, una segunda pregunta ayuda a priorizar:

¿El horno trabaja por campañas/ciclos o en régimen continuo? En ciclos, la baja masa térmica de los módulos suele amplificar el retorno por ahorro en arranque; en continuo, el retorno se concentra en reducción de pérdidas permanentes y estabilidad de carcasa.

Para una modernización con impacto real, lo más efectivo es partir de parámetros básicos (temperatura de proceso, temperatura de carcasa actual, espesor disponible, atmósfera, régimen de operación) y aterrizar un diseño de revestimiento que funcione como solución de alta eficiencia energética. Un enfoque correcto permite ayudar a la empresa a reducir costos y aumentar la eficiencia sin comprometer seguridad ni disponibilidad.

Tiempo típico para evaluación inicial: 24–72 horas con datos de operación y plano básico del horno.