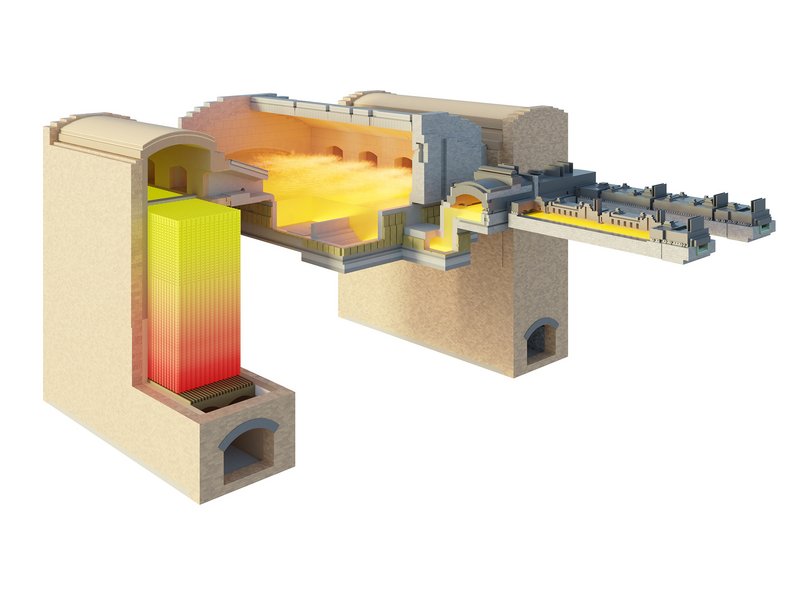

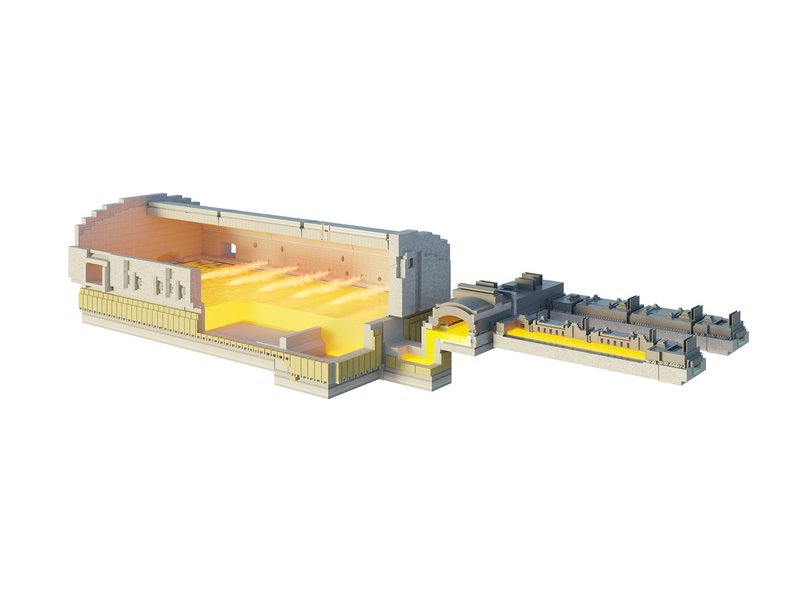

En el panorama industrial actual, donde la eficiencia energética y la sostenibilidad se han convertido en pilares estratégicos, las hornallas industriales representan uno de los mayores consumidores de energía. Según datos de la International Energy Agency (IEA), las industrias manufactureras gastan alrededor del 30% del total de energía mundial, y las hornallas y hornos contribuyen con aproximadamente el 15% de ese consumo. En este contexto, reducir las pérdidas de calor se convierte en una prioridad no solo para reducir costos operativos, sino también para cumplir con regulaciones ambientales cada vez más estrictas.

Las pérdidas de calor en una hornalla pueden alcanzar hasta el 30% de la energía consumida, según estudios realizados por la Asociación Española de Eficiencia Energética (AEEE). Esto no solo supone un gasto innecesario, sino que también afecta la productividad y la vida útil de los equipos. Es aquí donde los materiales refractarios avanzados, como los módulos de fibra cerámica, ofrecen una solución transformadora.

Con una conductividad térmica inferior a 0.15 W/mK a 1000°C, los módulos de fibra cerámica actúan como una barrera efectiva contra las pérdidas de calor. En comparación con los ladrillos refractarios tradicionales (0.8-1.2 W/mK), esta propiedad permite reducir las pérdidas en un 15% a 25%, según ensayos realizados en instalaciones industriales reales.

La estructura de fibra flexible permite absorber las expansiones y contracciones térmicas sin fracturarse, lo que reduce la necesidad de mantenimiento y prolonga la vida útil de la hornalla en un 30% en promedio en comparación con materiales rígidos.

Una empresa siderúrgica del norte de España reemplazó sus refractarios tradicionales por módulos de fibra cerámica en un horno de rehogado de 12 metros de longitud. Los resultados después de 6 meses de operación fueron impresionantes:

En una refinería en el Golfo de México, la instalación de módulos de fibra cerámica en reactores de craqueo catalítico permitió:

• Pérdidas de calor reducidas en 23%

• Temperatura superficial reducida de 350°C a 85°C

• Ahorro anual estimado en 120,000€ en costos de energía

Una fábrica de cerámicasanitaria en Italia reportó una reducción del 15.3% en el consumo eléctrico después de revocar sus hornos con módulos de fibra cerámica, además de una mejora en la uniformidad de temperatura que redujo el porcentaje de productos defectuosos en un 8%.

Una de las ventajas clave de los módulos de fibra cerámica es su facilidad de instalación. A diferencia de los ladrillos refractarios que requieren cementos y largos tiempos de fraguado, estos módulos se instalan mediante anclajes metálicos especiales, reduciendo el tiempo de parada de la hornalla en un 40% en promedio.

Todos los módulos de la serie荣胜 cumplen con las normativas internacionales más exigentes, incluyendo:

La transición a materiales refractarios avanzados no es solo una inversión en eficiencia energética, sino también un compromiso con la sostenibilidad y la competitividad a largo plazo. En un mercado donde los costos energéticos siguen en aumento y las regulaciones ambientales se hacen más estrictas, la elección de los módulos de fibra cerámica se convierte en una decisión estratégica.

Nuestros expertos en refractarios están disponibles para realizar un análisis personalizado de tu hornalla y calcular el ahorro energético potencial.

Solicita tu Análisis de Ahorro Energético GratuitoEn la actualidad, más de 500 empresas industriales en 30 países han confiado en los módulos de fibra cerámica de郑州荣胜耐火材料有限公司 para optimizar sus procesos de calentamiento. ¿Serás el próximo en unirte a esta tendencia de eficiencia y sostenibilidad?

¿Has implementado alguna solución de ahorro energético en tus hornallas? ¿Cuáles han sido tus resultados más destacados? Deja tu comentario a continuación y comparte tu experiencia con la comunidad industrial.