Dans les projets de rénovation énergétique des fours industriels, une question revient avec insistance chez les responsables maintenance, HSE et achats : comment réduire les pertes thermiques sans rallonger les arrêts ni compromettre la sécurité du procédé ?

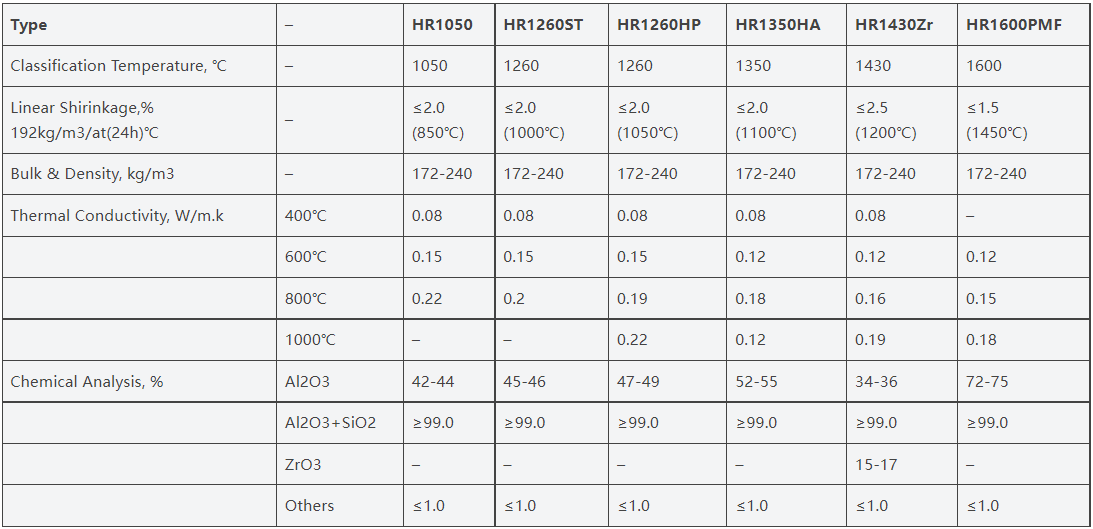

Les modules en fibre céramique (fabriqués par Zhengzhou Rongsheng Refractory Co., Ltd.) s’imposent comme une solution technique mature : faible conductivité thermique, excellente résistance au choc thermique et installation rapide — trois leviers qui, combinés, permettent de gagner en efficacité énergétique et en stabilité de température, même en cycles sévères.

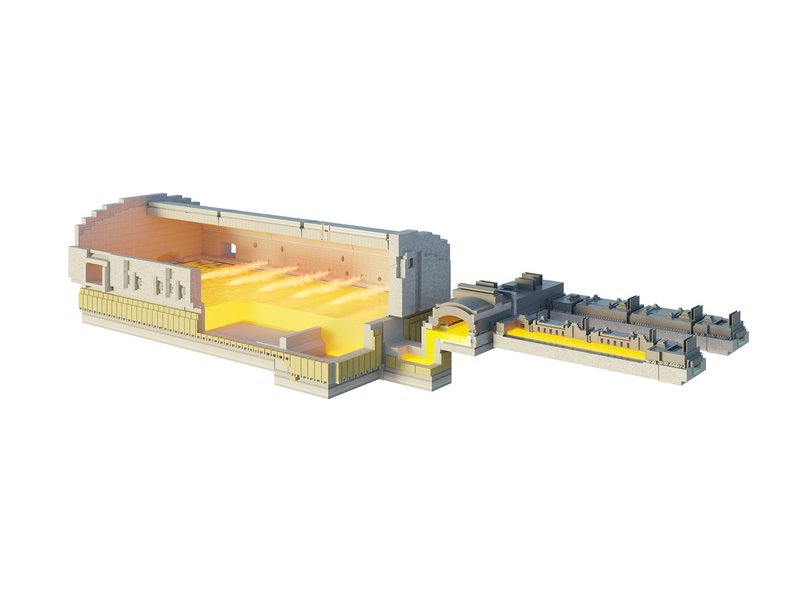

Dans de nombreux fours (réchauffage, traitement thermique, craquage, calcination, cuisson céramique), les pertes thermiques se concentrent sur trois zones : la paroi, les joints/fuites et les ponts thermiques. Selon des audits énergétiques fréquemment cités dans l’industrie, 20 à 35% de l’énergie injectée peut être dissipée sous forme de pertes par enveloppe lorsque l’isolation est vieillissante, saturée ou mal adaptée aux cycles.

L’objectif d’une rénovation n’est pas seulement “d’isoler plus”, mais d’optimiser le rapport : résistance thermique + durabilité + rapidité d’intervention. Les modules en fibre céramique sont conçus précisément pour cette équation.

Question terrain : votre four présente-t-il des “points chauds” sur la carcasse, une montée en température lente, ou une consommation de gaz/électricité qui dérive d’année en année ? Ce sont souvent des signaux d’une isolation qui ne joue plus son rôle.

La fibre céramique est une structure légère et microporeuse : elle limite la conduction thermique à travers la paroi. À titre indicatif, la conductivité d’un isolant fibre céramique se situe souvent autour de 0,12–0,20 W/m·K selon la température de service, nettement inférieure à celle de nombreuses solutions denses traditionnelles. En pratique, cela se traduit par une température de peau plus basse et une réduction des pertes par rayonnement/convection côté extérieur.

Un point décisif pour les fours cyclés : l’isolation fibreuse possède une masse volumique faible, donc une inertie plus réduite. Concrètement, lors des démarrages et des changements de consigne, une plus grande part de l’énergie sert au procédé (charge, atmosphère, zone de travail) plutôt qu’à chauffer l’enveloppe. Sur des lignes à cycles fréquents, on observe souvent des gains mesurables sur le temps de montée en température, et une stabilisation plus fine des profils.

Les environnements industriels imposent des contraintes sévères : ouvertures de portes, variations de charge, arrêts imprévus, atmosphères agressives. Les modules en fibre céramique sont appréciés pour leur tolérance aux variations rapides de température, réduisant les risques de fissuration et d’écaillage typiques des réfractaires plus rigides lorsqu’ils sont sollicités en cycles.

| Critère | Module en fibre céramique | Solution réfractaire dense (briques/coulables) |

|---|---|---|

| Pertes par paroi | Faibles (conductivité réduite) | Plus élevées (matériau plus conducteur) |

| Inertie thermique | Faible → démarrage plus réactif | Élevée → plus d’énergie stockée |

| Comportement en cycles | Très bon (choc thermique) | Risque de fissures/écaillage selon usage |

| Temps d’arrêt/installation | Rapide (modules préformés) | Plus long (maçonnerie, séchage, cuisson) |

| Objectif typique | Rénovation énergétique + performance process | Robustesse mécanique / zones d’usure |

En pratique, de nombreux fours performants combinent les architectures : réfractaire dense sur zones d’abrasion/impact, et modules en fibre céramique sur zones d’isolation pour réduire la consommation et améliorer la stabilité.

Dans les fours de réchauffage et les lignes de traitement thermique, l’enjeu n’est pas uniquement la consommation : c’est aussi la répétabilité thermique (qualité métallurgique, dispersion réduite). Une enveloppe mieux isolée limite les dérives, réduit la sollicitation des brûleurs et contribue à une température plus homogène. Des projets de modernisation montrent régulièrement des baisses de consommation de l’ordre de 5 à 15% lorsque l’isolation et l’étanchéité sont traitées conjointement (isolation + points de fuite).

En unités pétrochimiques, la contrainte majeure est souvent le calendrier d’arrêt : chaque heure compte. Les modules préformés permettent une mise en œuvre structurée et un contrôle plus simple des zones critiques, ce qui aide à réduire l’incertitude de chantier. La baisse de température de peau améliore également le confort et la sécurité autour des équipements (avec impact positif sur la gestion des risques et la conformité interne).

Dans les fours de cuisson céramique, les cycles sont souvent serrés et répétés. Une isolation fibreuse adaptée permet de limiter les pertes pendant les paliers et les refroidissements contrôlés. Plusieurs exploitants rapportent une amélioration du rendement énergétique et une meilleure tenue aux variations, particulièrement lorsque les cycles comportent des montées/descendes rapides.

Pour objectiver la performance, les équipes techniques suivent généralement un petit nombre d’indicateurs avant/après. Le plus important est de comparer à production équivalente (charge, cadence, consigne, atmosphère).

| KPI | Pourquoi c’est critique | Ordre de grandeur observé |

|---|---|---|

| Consommation spécifique (kWh/t ou Nm³/t) | Mesure directe des économies à production comparable | Souvent -5% à -15% selon l’état initial |

| Température de peau (°C) | Sécurité, confort, pertes par enveloppe | Baisse typique 10–40°C selon épaisseur/zone |

| Temps de montée en température | Productivité, flexibilité de planification | Gains fréquents 5–20% en fours cyclés |

| Dérive de consigne / stabilité zone | Qualité process, rebut, homogénéité | Amélioration notable si ponts thermiques traités |

| Fréquence d’interventions (hot spots, joints) | Maintenance prévisible, disponibilité | Réduction selon qualité d’installation et inspection |

À débattre : dans votre usine, quel KPI est le plus difficile à stabiliser — consommation spécifique, temps de cycle, ou température de peau ? Les retours terrain aident souvent à identifier les zones d’isolation “invisibles” mais coûteuses.

Pour des équipements critiques, la décision ne se limite pas aux performances : elle porte aussi sur la traçabilité, la constance de lot, la documentation et les preuves qualité. Les fabricants reconnus fournissent généralement des dossiers incluant fiches techniques, rapports d’inspection et un système de management type ISO 9001 (selon périmètre d’usine), ainsi que des éléments de conformité export quand requis.

Sur le plan projet, les équipes performantes cadrent aussi le risque : spécification de la température de service, conditions de cycle, contraintes mécaniques, méthode de fixation, tolérances de montage, et plan d’inspection après mise en chauffe. C’est souvent cette “discipline d’exécution” qui fait la différence entre une économie théorique et un gain durable.

Pour une rénovation énergétique réussie, le choix du module ne se fait pas “à l’aveugle”. Une sélection correcte (température, atmosphère, cycles, fixation, épaisseur) peut transformer l’isolation en véritable levier de performance.

Demandez une recommandation basée sur vos paramètres de four : zones chaudes, cycles, contraintes mécaniques, objectifs de consommation et planning d’arrêt.

Astuce pour accélérer l’échange : envoyez la température de service, l’épaisseur actuelle, le type de four, et une photo des zones “hot spots”.