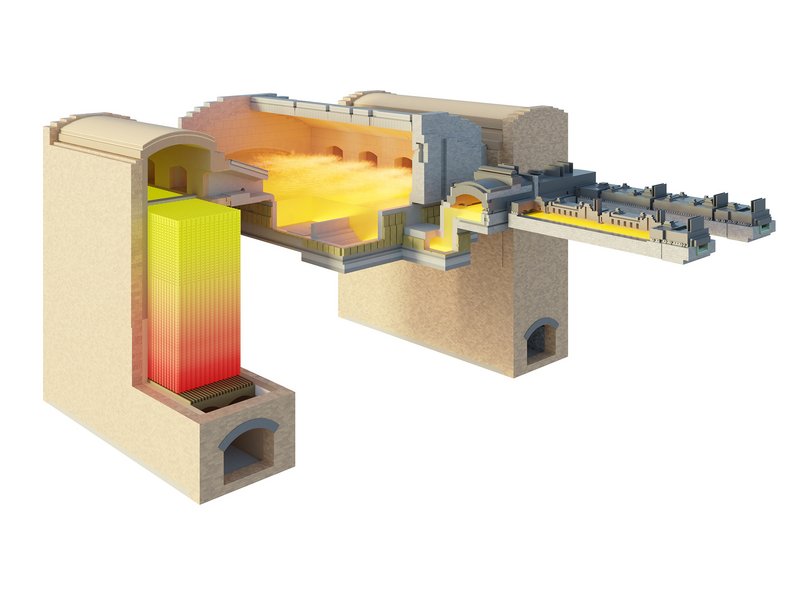

Dans de nombreux sites sidérurgiques, pétrochimiques ou céramiques, le four est à la fois un cœur de production et une zone de pertes : par conduction à travers le revêtement, par infiltration d’air aux joints, par cycles de chauffe/refroidissement et par vieillissement des réfractaires. À l’échelle d’une année, ces pertes se traduisent souvent par une surconsommation de combustible de 5 à 15% selon l’état du lining, le régime de marche et la qualité d’étanchéité.

Sous l’effet des exigences de réduction des émissions (CO₂), de la hausse des coûts énergétiques et des audits de performance, l’optimisation de l’isolation haute température s’impose comme une mesure à retour rapide. Dans ce contexte, la module de fibre céramique est fréquemment considérée comme une solution hautement efficace d’économie d’énergie pour réduire les flux thermiques sans alourdir le four.

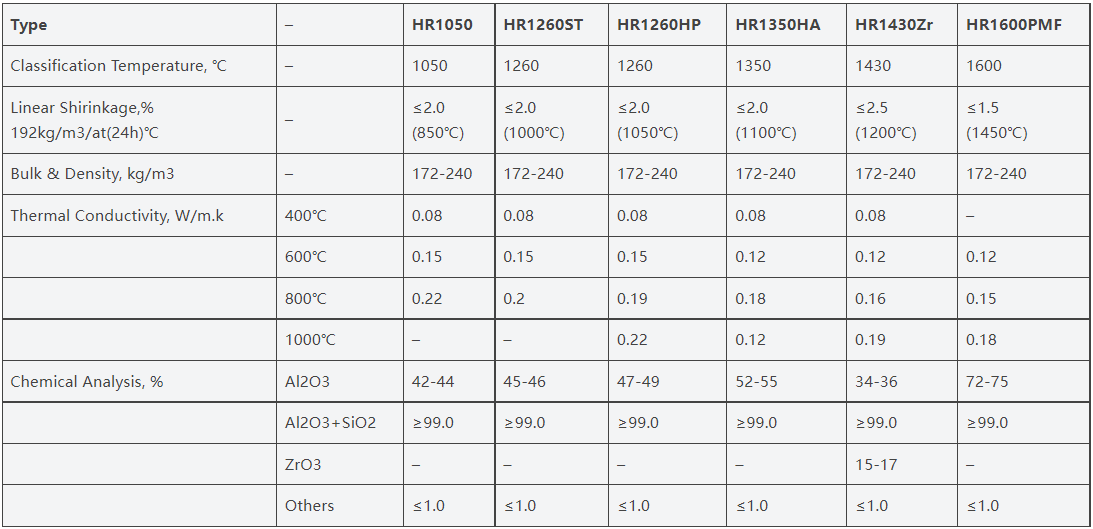

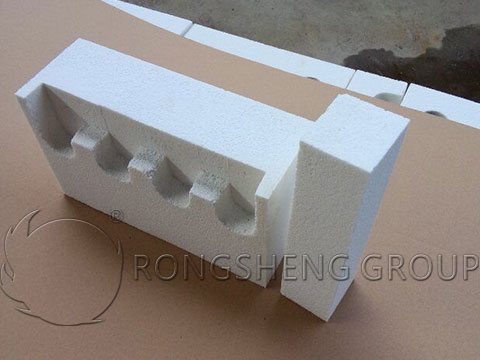

Les modules de fibre céramique (souvent à base d’alumino-silicates, avec variantes haute pureté ou enrichies) combinent une structure fibreuse à faible densité et une installation modulaire visant à limiter les ponts thermiques. En rénovation, l’enjeu n’est pas seulement la résistance à la température, mais la stabilité en service, la tenue aux chocs thermiques et la capacité à maintenir une faible conductivité sur la durée.

Remarque : la conductivité varie avec la température et la densité ; les fiches techniques du fabricant restent la référence contractuelle.

Dans un four, l’énergie ne sert pas uniquement à chauffer le produit : une part significative chauffe le revêtement lui-même. Comparés à des solutions denses (briques et bétons réfractaires), les modules de fibre céramique réduisent l’inertie thermique. Résultat : montées en température plus rapides, moins d’énergie stockée dans le lining et moins de chaleur perdue pendant les phases de maintien et d’arrêt.

Autre levier souvent sous-estimé : la stabilité d’étanchéité. Une installation modulaire correctement conçue (ancrages, joints, orientation des fibres, compression contrôlée) aide à limiter les entrées d’air parasite. Cela stabilise la combustion, réduit les oscillations de température et améliore l’efficacité globale du procédé.

Les gains dépendent du profil d’exploitation (continu vs discontinu), de l’épaisseur installée et du niveau de dégradation initial. Toutefois, des tendances se dégagent dans les audits terrain : baisse de la température de coque, stabilisation thermique et réduction du combustible à performance constante.

Une rénovation n’est pas qu’un choix de matériau : c’est un arbitrage entre durée d’arrêt, risques de mise en service et performance stable. Les briques réfractaires offrent une robustesse mécanique élevée, mais impliquent des joints multiples, des risques de fissuration à cycles et une inertie importante. Les modules de fibre céramique, eux, capitalisent sur la préfabrication et la vitesse de pose.

| Critère | Revêtement traditionnel (briques / béton) | Modules fibre céramique |

| Temps d’arrêt | Souvent plus long (maçonnerie, séchage/cure) | Généralement plus court (pose modulaire) |

| Inertie thermique | Élevée | Faible |

| Risques à cycles | Fissures/joints sensibles aux chocs | Très bonne tolérance au choc thermique |

| Maintenance | Réparations localisées parfois plus lourdes | Remplacement par zones, logique modulaire |

À noter : en zones d’abrasion ou d’impact direct de flamme, une conception hybride (couche chaude dense + backup fibre) est souvent retenue.

Une rénovation réussie s’appuie sur un calcul thermique, une sélection de grade (température de classification, densité, formulation) et un schéma d’ancrage cohérent avec les dilatations. Les erreurs typiques (compression insuffisante, ponts thermiques au niveau des fixations, joints mal orientés) peuvent réduire le bénéfice attendu.

Votre four subit-il des cycles fréquents (arrêts, redémarrages, changements de charge) ou des écarts de température importants au quotidien ? Si oui, l’inertie du revêtement pourrait être une source de pertes plus coûteuse qu’il n’y paraît.

Sur les marchés internationaux, les donneurs d’ordre attendent des preuves tangibles : constance des lots, traçabilité et conformité à des référentiels qualité. Les fabricants sérieux fournissent des fiches techniques complètes, des rapports d’essais (densité, retrait linéaire, conductivité) et des systèmes de management alignés sur ISO 9001. Selon les secteurs, des exigences supplémentaires peuvent s’appliquer (sécurité, environnement, substances réglementées, pratiques de conformité).

Sur le plan ESG, l’intérêt est direct : réduire le combustible diminue les émissions. À titre indicatif, pour un site consommant du gaz naturel, une économie de 8% peut représenter une baisse d’émissions de l’ordre de 150 à 350 tonnes de CO₂/an selon le volume énergétique annuel. Ces chiffres varient fortement selon le procédé, mais ils illustrent pourquoi l’isolation devient un levier concret de décarbonation, pas seulement un choix de maintenance.

Une approche pragmatique consiste à combiner : (1) cartographie des points chauds (thermographie), (2) mesure des températures de coque, (3) analyse des cycles, (4) choix d’une architecture de lining (fibre seule ou hybride), puis (5) planification de pose pour réduire la durée d’arrêt. Cette méthode permet de cibler les zones à ROI élevé et de sécuriser la performance.

Besoin d’une solution hautement efficace d’économie d’énergie pour votre four, avec des données techniques claires et un schéma d’installation adapté à votre process ? Une sélection précise de modules de fibre céramique peut aider l’entreprise à réduire les coûts et améliorer l’efficacité, tout en stabilisant l’exploitation.

Pour une évaluation rapide, les informations généralement utiles incluent : température de procédé, atmosphère (oxydante/réductrice), nombre de cycles, zones d’abrasion, épaisseur disponible et objectifs de température de coque.