Dans les lignes de production à haute température (traitement thermique, pétrochimie, métallurgie, céramique, verre), la perte de chaleur n’est pas une “fatalité technique” : c’est souvent un poste de coûts mesurable, corrigeable et rapidement amortissable. Les tubes en fibre céramique de Zhengzhou Rongsheng Refractory Materials Co., Ltd. répondent précisément à cette logique : réduire les flux thermiques parasites, stabiliser la température de procédé et renforcer la sécurité incendie, tout en restant compatibles avec des environnements chimiques exigeants.

Objectif terrain : moins de pertes thermiques + moins d’inertie = moins de consommation et plus de stabilité du four, sans compromis sur la sécurité.

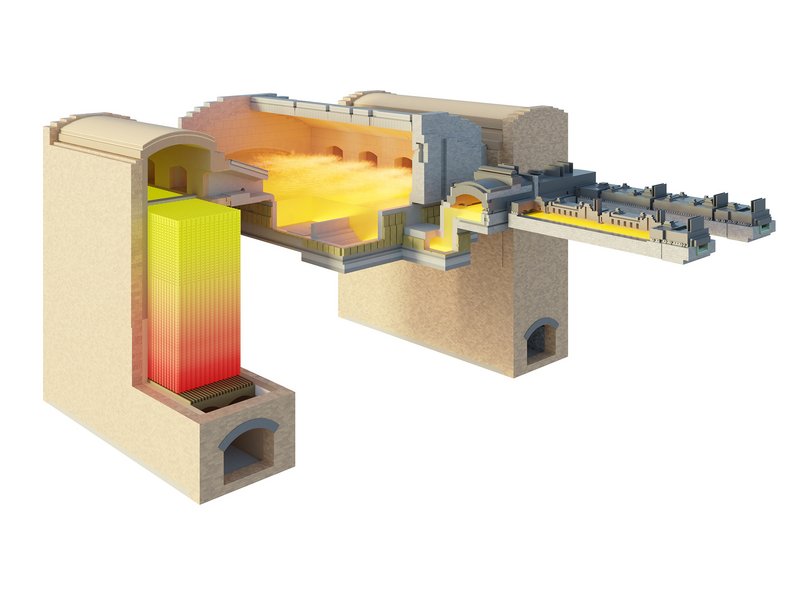

Dans un four industriel, les déperditions se concentrent souvent sur les zones de transition, traversées, conduits, équipements annexes et points de contact : ce sont des “ponts thermiques” qui forcent les brûleurs (ou résistances) à compenser en continu. Un tube en fibre céramique agit comme une barrière isolante homogène sur une géométrie cylindrique—là où des solutions en plaques ou en mortiers peuvent laisser des interfaces, des fissures, ou une conductivité effective plus élevée après cycles.

À titre indicatif, la conductivité thermique d’une fibre céramique haute pureté se situe typiquement autour de 0,12–0,20 W/m·K à 600 °C et 0,20–0,35 W/m·K à 1000 °C (selon densité et formulation). Comparée à des réfractaires denses pouvant dépasser 1,2–2,0 W/m·K aux mêmes températures, la différence se traduit directement en réduction du flux de chaleur et en température de peau plus basse.

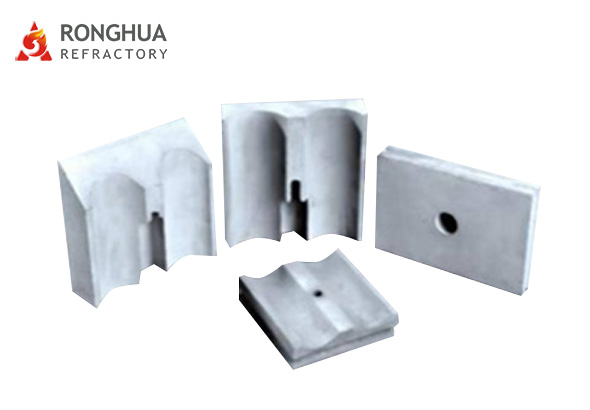

Les tubes en fibre céramique sont sélectionnés pour leur équilibre entre faible conductivité, résistance au choc thermique et tenue au feu. Les paramètres ci-dessous servent de base de sélection; ils sont ajustés selon la température de service, l’atmosphère (oxydante/réductrice), la vibration et la contrainte mécanique.

| Paramètre | Plage courante (référence) | Impact sur l’efficacité énergétique |

|---|---|---|

| Température de classification | 1260 °C / 1360 °C / 1430 °C | Plus la marge est élevée, plus la performance reste stable sur cycles |

| Densité apparente | 160–320 kg/m³ (selon rigidité) | Optimise le compromis : isolation vs. tenue mécanique |

| Conductivité thermique | 0,12–0,20 W/m·K (600 °C) ; 0,20–0,35 W/m·K (1000 °C) | Réduit le flux thermique → baisse de consommation de combustible/électricité |

| Dimensions | Ø intérieur 20–600 mm ; épaisseur 10–100 mm ; longueur 100–1200 mm | Couvre conduits, piquages, traversées; réduit les ponts thermiques |

| Rétraction linéaire | ≤ 3,5% (24 h à 1260 °C, selon grade) | Limite l’apparition de jeux → stabilité d’isolation dans le temps |

| Résistance au choc thermique | Très élevée (structure fibreuse) | Moins de fissuration → performance constante sur cycles marche/arrêt |

Côté composition, les grades courants reposent sur des systèmes Al2O3–SiO2 (alumine-silice), avec des formulations optimisées pour la tenue en température et la stabilité dimensionnelle. Sur demande, des sélections spécifiques sont proposées pour atmosphères et contraintes particulières.

Dans les ateliers, la performance énergétique ne vaut rien si elle augmente le risque. La fibre céramique est incombustible et conserve ses propriétés isolantes à haute température, ce qui contribue à réduire la température de surface des zones sensibles et à améliorer la protection des opérateurs.

La stabilité chimique est tout aussi déterminante : la solution doit résister aux environnements où coexistent poussières, fumées, atmosphères légèrement corrosives, et cycles thermiques. Dans la pratique, les tubes en fibre céramique bien sélectionnés offrent une bonne résistance aux agents chimiques courants en milieu industriel (en tenant compte des limites face aux alcalins forts ou à certains flux fondants). Le bon dimensionnement—épaisseur, densité, grade—reste la clé pour prévenir l’érosion et la dégradation prématurée.

Pour des acheteurs industriels, la question n’est pas seulement “est-ce isolant ?”, mais “est-ce isolant après 6 mois de cycles et d’arrêts ?”. Les lots destinés aux fours et conduits critiques sont généralement sécurisés par un contrôle en plusieurs étapes, incluant des vérifications dimensionnelles et des essais de propriétés clés.

Une variabilité de densité ou de rétraction peut créer des micro-jeux, des zones chaudes et une hausse progressive de consommation. Un contrôle strict réduit ce risque et sécurise la performance énergétique sur la durée de campagne.

Les fours n’ont pas tous la même géométrie, ni la même atmosphère, ni le même profil de cycles. C’est pourquoi la valeur réelle se trouve souvent dans la personnalisation. Zhengzhou Rongsheng Refractory Materials Co., Ltd. met en avant un accompagnement orienté application : le tube n’est pas seulement livré “au catalogue”, il est ajusté à la contrainte du client.

Sur une ligne de traitement thermique, les pertes étaient concentrées sur les traversées et conduites proches du four. Après remplacement d’une isolation vieillissante par des tubes en fibre céramique dimensionnés sur mesure (épaisseur renforcée sur zones chaudes, tolérances adaptées au montage), l’exploitant a constaté une baisse d’environ 9% de la consommation énergétique sur un mois de production stable, et une réduction de ~70 °C sur certaines températures de surface. En parallèle, la stabilité de température process s’est améliorée, limitant les corrections et les arrêts non planifiés.

Ce type de résultat est cohérent lorsque l’on traite des “points faibles thermiques” : la valeur vient moins d’un gain marginal sur l’ensemble du four, que d’une réduction ciblée des fuites là où elles coûtent le plus.

Les politiques industrielles et les exigences clients poussent les sites à documenter des actions concrètes : réduction de consommation, amélioration du rendement, sécurité renforcée. L’isolation est l’une des rares mesures qui agit sans modifier le produit fabriqué et sans perturber durablement la capacité, surtout lors de maintenances planifiées.

| Levier | Effet opérationnel | Indicateur de suivi |

|---|---|---|

| Réduction des pertes | Moins d’énergie pour maintenir la consigne | kWh/tonne ou Nm³/tonne |

| Stabilité thermique | Moins de surchauffe de correction | Écart-type de température (°C) |

| Protection des personnes | Baisse de température de peau | Température surface (°C) |

| Durée de vie | Moins de dégradation par cycles | Intervalle maintenance (mois) |

Pour les entreprises engagées sur des objectifs de réduction d’émissions, la baisse de consommation se traduit mécaniquement en baisse d’empreinte carbone. À titre de repère souvent utilisé : 1 kWh économisé représente environ 0,35–0,55 kg CO₂e selon le mix électrique local, et 1 Nm³ de gaz naturel évité environ 1,9–2,1 kg CO₂e.

Pour des projets multi-sites et des maintenances planifiées, la fiabilité logistique compte autant que la fiche technique. Zhengzhou Rongsheng Refractory Materials Co., Ltd. s’appuie sur un réseau de distribution couvrant plus de 70 pays, avec une capacité à gérer des exigences export (documentation, emballage, lots, suivi).

Cette dimension internationale facilite la standardisation des solutions d’isolation et la continuité d’approvisionnement, notamment lorsque les ateliers cherchent à harmoniser leurs pièces d’usure et leurs standards de sécurité thermique.

Dans votre four, quelles zones génèrent le plus de pertes (traversées, conduits, portes, points de mesure, jonctions) — et avez-vous déjà mesuré la température de surface de ces points en régime stable ?

Envoyer vos températures, dimensions (Ø intérieur/extérieur), épaisseur cible et conditions d’atmosphère : une proposition d’isolation sera préparée pour viser sécurité, stabilité et économie d’énergie sur votre configuration réelle.