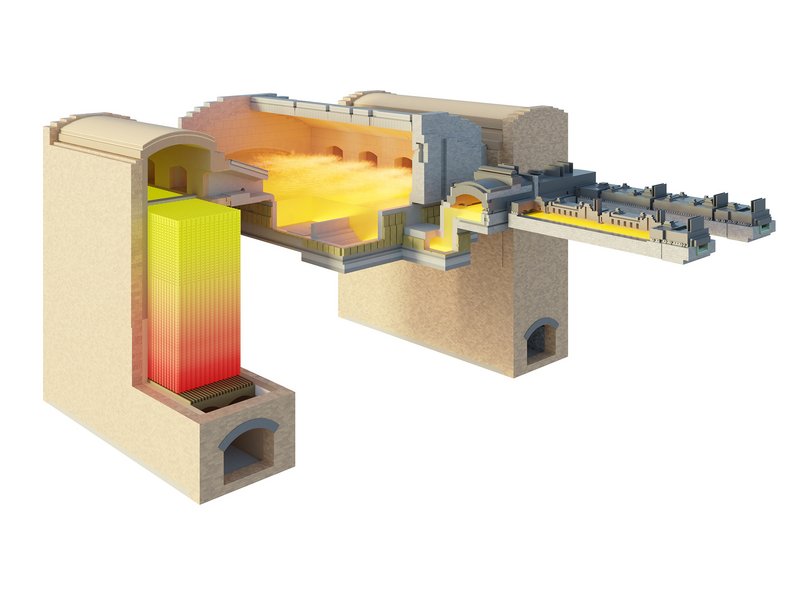

В большинстве энергоёмких производств — металлургии, нефтехимии, керамике, теплообработке — печь остаётся одним из главных потребителей топлива и источников тепловых потерь. На практике энергоэффективность упирается не только в горелки и автоматику, но и в состояние футеровки: избыточная теплопроводность, термоциклические трещины, «мостики холода» на швах и деформация кладки формируют постоянный скрытый расход.

На фоне ужесточения требований по выбросам и корпоративных ESG-целей предприятия всё чаще ищут не точечный ремонт, а высокоэффективное энергосберегающее решение, способное заметно снизить теплопотери без радикальной переделки печи.

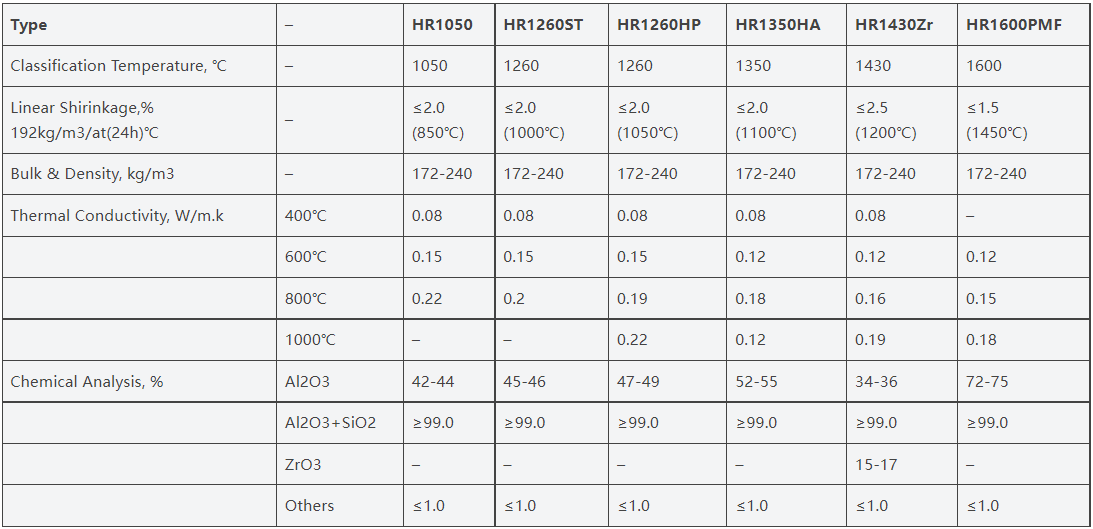

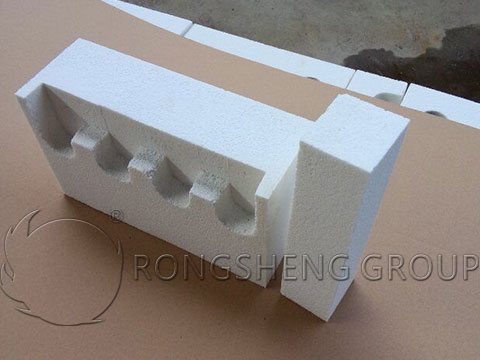

Керамический волокнистый модуль (ceramic fiber module) — это предварительно сформированный блок из огнеупорного волокна, рассчитанный на быстрый монтаж и работу при высоких температурах. В контексте промышленной теплоизоляции ключевыми являются три группы характеристик: температурная стойкость, низкая теплопроводность и устойчивость к тепловым ударам.

Для SEO и практической оценки важно избегать «абстрактной» экономии. В реальных печах экономический эффект чаще складывается из двух измеримых факторов: снижение температуры наружной оболочки и уменьшение времени разогрева. При одинаковой температуре в рабочем объёме более «тёплая» футеровка снаружи — это прямой индикатор теплопотерь.

В печах основная часть «лишнего» расхода топлива уходит на компенсацию теплопередачи через футеровку и утечки через слабые места. Керамические волокнистые модули работают сразу по нескольким направлениям:

При переходе с тяжёлой кладки на волокнистую изоляцию наружная температура корпуса печи часто снижается на 30–90°C (в зависимости от толщины и конструкции). Это ведёт к прямому уменьшению теплового потока и улучшает условия труда вокруг оборудования.

Волокнистая футеровка аккумулирует меньше тепла, поэтому печь быстрее выходит на заданный режим. На циклических агрегатах это может дать заметное снижение удельного расхода — ориентировочно 5–15% за счёт сокращения времени прогрева и простоев.

При частых остановах/пусках тяжёлая футеровка склонна к растрескиванию, а трещины и швы ускоряют теплопередачу. Волокнистые модули лучше держат термошоки, что помогает сохранять стабильную теплоизоляцию в течение межремонтного периода.

Какая проблема у вашей печи сегодня стоит дороже: высокая температура на корпусе, длинный разогрев или частые ремонты футеровки? Ответ на этот вопрос обычно подсказывает, какой эффект от модулей будет максимальным.

Ниже приведены типовые результаты, которые чаще всего фиксируют при модернизации теплоизоляции в реальном производстве. Фактические значения зависят от температуры, режима работы, толщины футеровки, состояния корпуса и качества монтажа.

При замене части огнеупорной кладки на керамические волокнистые модули на печи термообработки стали (рабочая зона ~950–1050°C) фиксировалось снижение температуры наружной поверхности на 40–70°C, а время выхода на режим уменьшалось в среднем на 10–20%. В пересчёте на топливо предприятия обычно оценивают экономию в диапазоне 6–12% в зависимости от графика загрузки.

Для агрегатов с высокими требованиями к стабильности температуры (зоны 900–1150°C) волокнистая футеровка часто рассматривается как инструмент сокращения теплопотерь через стены и крышу. При правильно рассчитанной толщине и грамотной анкеровке в проектах модернизации встречается снижение удельного расхода топлива ориентировочно на 4–9%, а также уменьшение «горячих точек» на корпусе.

В керамической промышленности ценят сочетание: быстрый запуск + экономия на межремонтном обслуживании. При модернизации отдельных зон (например, своды/дверные проёмы/компенсационные участки) в диапазоне 1000–1250°C предприятия часто отмечают более стабильный температурный профиль и снижение теплопотерь, что в некоторых линиях даёт 5–13% по энергии, особенно при частых термоциклах.

| Метрика | Ориентир улучшения | Что влияет сильнее всего |

|---|---|---|

| Температура корпуса | -30…-90°C | Толщина, теплопроводность, качество стыков |

| Время разогрева | -10…-25% | Масса футеровки, режим пуска, автоматика |

| Удельный расход энергии | -4…-15% | Цикличность, утечки, состояние корпуса |

| Межремонтный интервал | +10…+30% | Термошоки, механические нагрузки, монтаж |

Традиционная кирпичная кладка остаётся востребованной во многих печах, особенно там, где нужна высокая механическая стойкость. Однако в задачах энергосбережения и сокращения простоев модульная волокнистая система часто даёт более предсказуемый эффект.

Модули ускоряют монтаж, упрощают ремонт отдельных участков и позволяют лучше контролировать повторяемость параметров. За счёт меньшей массы нагрузка на конструкцию печи снижается, что иногда облегчает модернизацию без усиления металлокаркаса.

В проектах энергоаудита часто подчёркивают: если цель — помочь предприятию снизить себестоимость и повысить энергоэффективность, то модернизация футеровки должна измеряться не только «паспортными» цифрами, но и качеством монтажа: анкера, компенсационные зазоры, герметизация стыков, защита от газовой эрозии.

В международных поставках покупатели всё чаще запрашивают не только температурный класс и плотность, но и подтверждение стабильности партии, прослеживаемости сырья, а также соблюдение требований по охране труда. В зависимости от рынка и отрасли могут быть важны: соответствие системам менеджмента качества (например, ISO 9001), экологического менеджмента (ISO 14001), а также корректное предоставление технических паспортов, SDS/MSDS и данных по усадке/линейным изменениям при температуре эксплуатации.

С точки зрения устойчивого развития логика проста: снижение теплопотерь означает меньшее потребление топлива и, как следствие, сокращение косвенных выбросов. Поэтому керамические волокнистые модули всё чаще рассматриваются как часть стратегии зелёной модернизации и достижений по KPI энергоэффективности.

Запросите подбор керамических волокнистых модулей под рабочую температуру, толщину изоляции и конструкцию агрегата — с ориентирами по снижению теплопотерь и срокам монтажа. Это практичный шаг, чтобы помочь предприятию снизить затраты и повысить эффективность без лишних остановов.

Рекомендуемые данные для запроса: температура/атмосфера, тип печи, зона (стены/свод/двери), текущая футеровка, режим (непрерывный/циклический), целевые KPI по экономии.

Можно ли комбинировать модули с кирпичной футеровкой?

Да, комбинированные решения распространены: волокнистая изоляция применяется как слой для снижения теплопотерь, а огнеупорная кладка — там, где критична механическая стойкость и абразивная нагрузка.

Как быстро окупается замена футеровки?

На печах с высокой цикличностью и значительными потерями окупаемость нередко укладывается в 6–18 месяцев, но корректно считать по вашему профилю работы: температура, часы, стоимость энергии, простои, доля разогревов.

Что чаще всего «съедает» ожидаемую экономию?

Некачественная анкеровка, слабая герметизация стыков, неучтённые утечки через дверные узлы и ревизионные люки, а также неверно выбранная толщина теплоизоляции под фактическую температуру.