Энергосберегающая модернизация промышленных печей: керамические волокнистые модули снижают теплопотери и повышают КПД

Огнеупорный материал Rongsheng

2026-02-17

Технические знания

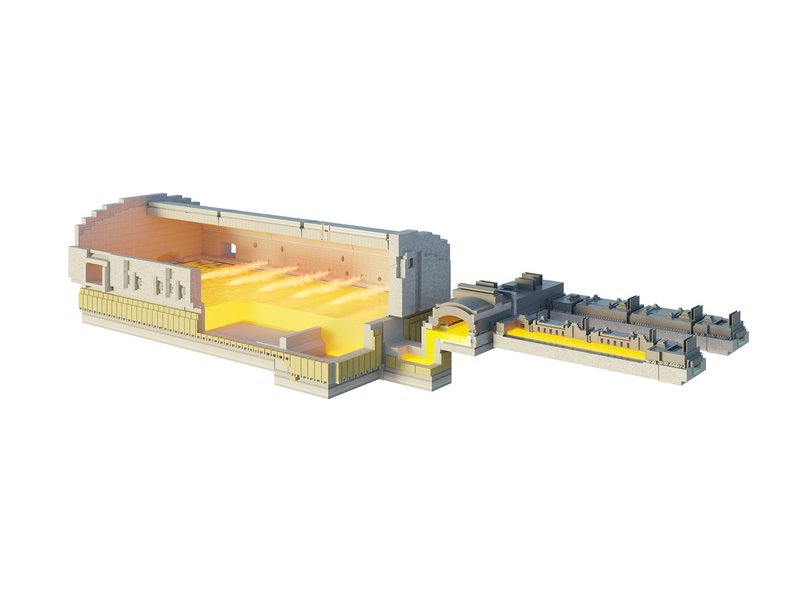

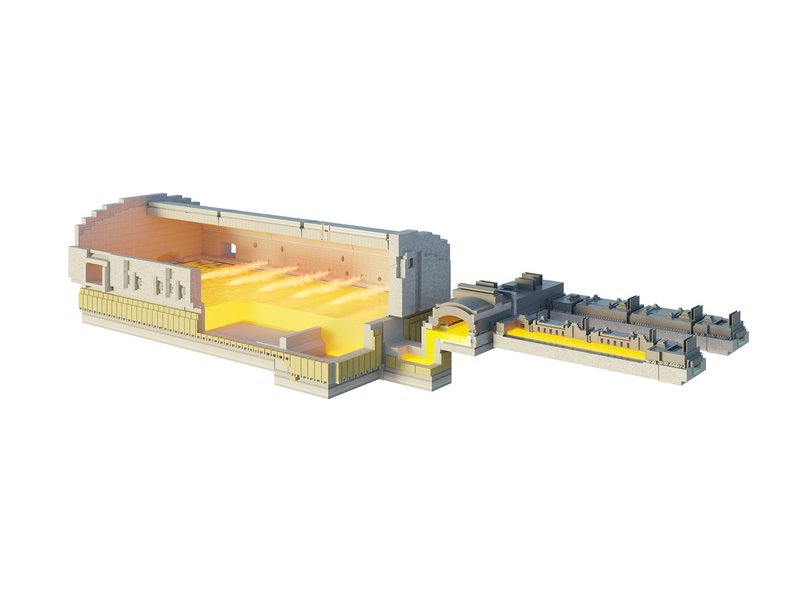

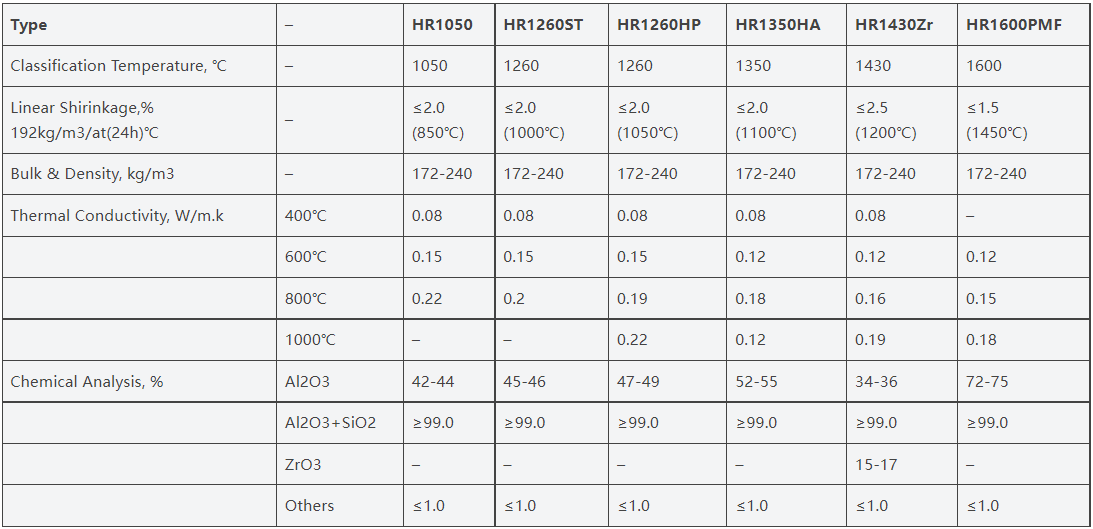

Керамические волокнистые модули рассматриваются как высокоэффективный энергосберегающий выбор для модернизации футеровки промышленных печей. Благодаря низкой теплопроводности и стабильной работе в диапазоне 1050–1400 °C они заметно уменьшают теплопотери через стенки и свод, способствуя росту энергетической эффективности оборудования и поддерживая курс на «зелёное» снижение выбросов. В материале системно раскрываются ключевые параметры модулей (включая теплопроводность порядка 0,12–0,20 Вт/(м·К) в высокотемпературной зоне и рабочий температурный диапазон), а также их устойчивость к термошоку при циклических режимах нагрева/охлаждения. На примерах из металлургии, нефтехимии и керамической промышленности показано, как модульная футеровка сохраняет теплоизоляционные свойства при экстремальных температурах и помогает стабилизировать температурный профиль в печи. Отдельно подчёркиваются практические преимущества монтажа: модульная конструкция ускоряет установку, сокращает сроки ремонта и снижает трудозатраты по сравнению с традиционными огнеупорами. Наличие международных сертификатов и контролируемое качество производства усиливают доверие к решению и делают его рациональным инструментом для предприятий, ориентированных на энергосбережение и экологичную модернизацию.

Энергоэффективность промышленных печей: почему «теплопотери» стали главным KPI

Во многих отраслях — от металлургии и нефтехимии до керамики — промышленная печь или термоагрегат остается одним из самых «прожорливых» потребителей энергии. На практике даже стабильный технологический режим не гарантирует высокой эффективности: львиная доля затрат уходит не на полезный нагрев продукта, а на утечки тепла через футеровку, стыки, технологические проемы и зоны частых циклов нагрев/охлаждение. Поэтому модернизация теплоизоляции сегодня рассматривается как высокоэффективный энергосберегающий новый выбор и реальный шаг, который помогает предприятиям в зеленом обновлении без перестройки всей производственной линии.

Боль отрасли: когда футеровка «тяжелая» и толстая, печь долго выходит на режим, а при остановках быстро теряет температуру. Итог — дополнительные часы разогрева, перерасход топлива/электроэнергии и рост углеродного следа. В отдельных случаях до 20–35% энергии может уходить в виде теплопотерь через корпус и кладку (ориентировочные значения зависят от типа печи, режима и состояния футеровки).

Керамические волоконные модули: что именно они меняют в балансе тепла

Керамический волоконный модуль — это готовый высокотемпературный изоляционный блок из огнеупорного волокна, рассчитанный на быстрый монтаж в качестве внутреннего слоя футеровки. Его ключевая ценность — низкая теплопроводность, что напрямую снижает тепловой поток через стенку печи и уменьшает температуру наружной поверхности корпуса.

Для задач энергоэффективности это означает два практических эффекта: (1) печь удерживает тепло стабильнее при циклических режимах; (2) уменьшается потребность в «компенсационном» подогреве, который обычно незаметно съедает бюджет при длительной эксплуатации.

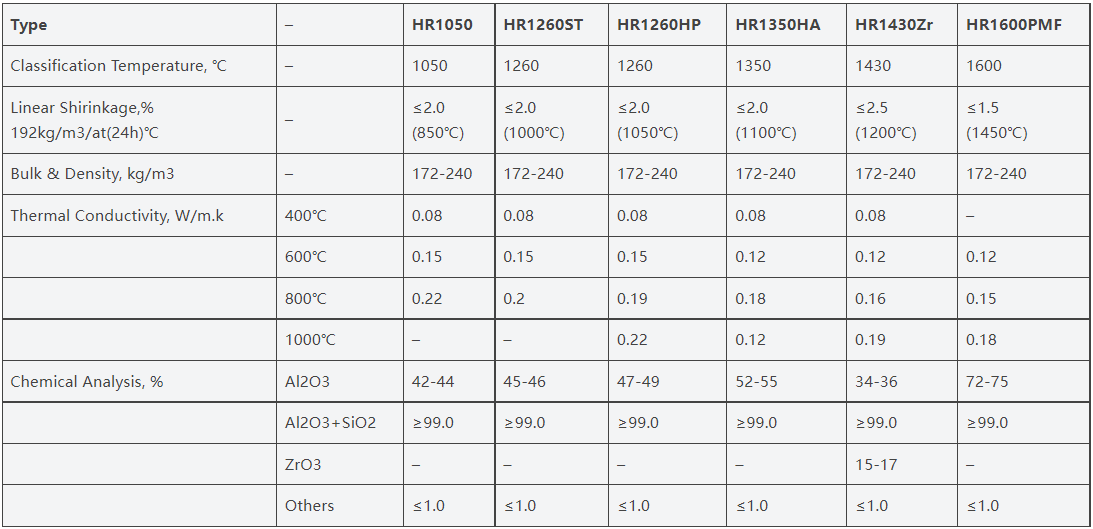

Ключевые технические параметры (ориентиры для выбора)

При подборе футеровки закупщик и инженер обычно смотрят не на «красивые обещания», а на измеримые показатели. Ниже — параметры, которые чаще всего фигурируют в спецификациях и на которые имеет смысл опираться при сравнениях.

| Параметр |

Рекомендуемый ориентир для модулей |

| Рабочий диапазон температур |

примерно 1050–1400°C (подбирается по классу волокна и запасу по температуре) |

| Теплопроводность λ |

около 0,12–0,20 Вт/м·К при ~600°C (для сравнения материалов важно фиксировать температуру измерения) |

| Плотность |

обычно 160–220 кг/м³ (баланс механической стабильности и изоляции) |

| Устойчивость к термоударам |

высокая за счет волокнистой структуры, актуально для печей с частыми остановками и «холодными» запусками |

| Монтаж |

модульная укладка с крепежом/анкерами, позволяющая сократить сроки работ на 20–40% по сравнению с классической тяжелой кладкой (зависит от конфигурации агрегата) |

Важно: в реальном проекте расчет ведут по тепловому сопротивлению системы футеровки, толщине слоя, мостикам холода (анкера/швы), температуре горячей поверхности и требованиям по температуре кожуха/корпуса.

Сравнение с традиционными огнеупорами: где модуль выигрывает

1) Изоляция и тепловая инерция

Плотные огнеупорные кирпичи и литые огнеупоры хорошо работают как горячая прочная поверхность, но часто уступают по изоляции. Волоконный модуль обеспечивает меньший тепловой поток через стенку и уменьшает массу футеровки, а значит — снижает тепловую инерцию. На практике это выражается в более быстром выходе на режим и меньших потерях при паузах.

2) Срок службы в циклических режимах

В зонах, где возможны резкие перепады температур, волокнистая структура лучше «переживает» расширения/сжатия. Это снижает риск растрескивания, характерный для некоторых тяжелых футеровок при частых термоциклах. В результате уменьшаются внеплановые остановки и локальные ремонты.

3) Скорость ремонта и модернизации

Модульная конструкция упрощает замену отдельных участков. Для производств, где простой оборудования критичен, это становится прямой экономикой: меньше часов монтажа — меньше потерь выработки, меньше людей на площадке, ниже риски по технике безопасности.

Применение в отраслях: практические сценарии и ожидаемый эффект

Металлургия (печи термообработки, нагревательные печи)

Для металлургии важны стабильность температуры и минимизация потерь при открывании/закрывании, а также при смене партий. В проектах модернизации, где волоконные модули используются как изоляционный слой футеровки, часто фиксируют снижение расхода энергии на 8–15% и сокращение времени разогрева на 10–25% (ориентиры зависят от конструкции печи и исходного состояния футеровки).

Нефтехимия и химия (нагреватели, реакторные печи, трубчатые печи)

В нефтехимии требования к надежности и управлению тепловыми режимами особенно высоки. В диапазоне 1050–1400°C критичны стойкость к термоударам и сохранение низкой теплопроводности при длительной эксплуатации. Волоконные модули помогают уменьшить температуру наружной поверхности корпуса и локальные «горячие точки», а это снижает нагрузку на металлоконструкции и повышает общую безопасность.

Керамика и стройматериалы (обжиговые печи, сушильные камеры)

Здесь часто встречаются длинные печи с большими площадями теплообмена и значительными теплопотерями через корпус. При обновлении футеровки модульными решениями предприятия обычно стремятся к более быстрой стабилизации температуры по зонам и снижению потерь на поддержание. На практике это может дать заметное уменьшение удельного энергопотребления на продукцию, особенно в периодах неполной загрузки.

В каждом сценарии «математика» строится от исходных данных: температуры процесса, толщины и состава существующей футеровки, времени работы, стоимости энергии и ограничений по поверхности корпуса. Но общий вектор один — лучшее удержание тепла дает прямую экономию и устойчивость качества.

Монтаж и простой: почему модульный подход часто окупается быстрее

С точки зрения эксплуатации печи ценность футеровки измеряется не только теплопроводностью, но и временем, которое предприятие теряет на остановках. У модулей есть сильная «производственная» логика: они поставляются в готовой форме и собираются по схеме, что помогает сократить длительные мокрые процессы (сушка/прогрев после монолитных ремонтов) и снизить долю работ с тяжелыми материалами.

На объектах со строгими окнами ремонта это превращается в управляемый график: меньше неопределенности по срокам, ниже потребность в расширенной бригаде, проще контролировать качество выполнения работ по участкам.

Сертификация и качество: как формируется доверие у B2B-покупателя

Для международных проектов важны не только паспортные показатели, но и воспроизводимость качества партии. Обычно заказчики обращают внимание на наличие и актуальность системы менеджмента качества и подтверждений соответствия. В практике поставок огнеупорной теплоизоляции часто запрашивают документы уровня ISO 9001, а также протоколы испытаний по теплопроводности и усадке при высокой температуре.

Такой подход снижает риски: когда речь идет о футеровке, ошибка спецификации приводит не только к расходам, но и к остановке оборудования. Поэтому качественная сертификационная база и прозрачные данные испытаний становятся частью ценности продукта, а не «формальностью».

Энергосбережение и ESG: что получает предприятие в цифрах

Улучшение теплоизоляции — один из самых прямых инструментов снижения потребления энергии на печах. Если модернизация дает даже 8–15% экономии топлива/электроэнергии, то при круглосуточной эксплуатации это быстро превращается в ощутимое снижение затрат. Дополнительно сокращаются выбросы, поскольку для многих видов топлива действует простая зависимость: меньше потребления — ниже CO₂ на единицу продукции.

Именно поэтому керамические волоконные модули все чаще рассматриваются как решение «в одну итерацию»: высокоэффективный энергосберегающий новый выбор, который помогает предприятиям в зеленом обновлении без изменения технологического рецепта.

Подобрать керамические волоконные модули под вашу печь — с расчетом теплопотерь

Нужен вариант на 1050°C, 1260°C или 1400°C? Отправьте тип печи, толщину текущей футеровки и режим работы — и можно быстро определить целесообразную конфигурацию, ориентир по теплопроводности и ожидаемый эффект по энергосбережению.

Запросить спецификацию и техподбор керамических волоконных модулей

Ответ обычно начинается с 3 вопросов: рабочая температура, атмосфера печи, требования к поверхности корпуса.

Вопрос для обсуждения

Какая проблема для вашей печи сейчас приоритетнее: слишком высокая температура корпуса, долгий разогрев, частые термоциклы или сложность ремонта футеровки — и какой диапазон рабочих температур (например, 1050°C, 1260°C, 1400°C) вы считаете «узким местом»?

.png?x-oss-process=image/resize,h_100,m_lfit/format,webp)

.png?x-oss-process=image/resize,h_100,m_lfit/format,webp)

.png?x-oss-process=image/resize,h_100,m_lfit/format,webp)

English

English