在“双碳”目标与能耗指标趋严的背景下,工业窑炉的热效率正成为制造企业最直观、也最可量化的降本入口。对多数工况而言,衬里系统的热损失占窑炉能耗的关键比例——选对隔热材料,往往比“更换燃烧系统”更快看到结果。陶瓷纤维模块,正被越来越多工程团队视为高效节能新选择:在不改变主体结构的前提下,通过降低热导率与蓄热量,实现更低的炉壳温度、更快升温、更少燃料消耗。

行业痛点(引用框):不少企业在能效诊断中发现,窑炉“看不见的损耗”主要来自衬里:热量通过炉墙持续向外传导、热桥位置温升异常、停炉后温降过快导致二次升温耗能增大。部分传统致密耐火材料虽强度高,但蓄热大、导热相对更高,间接拉长升温周期并推高燃气/燃油消耗。

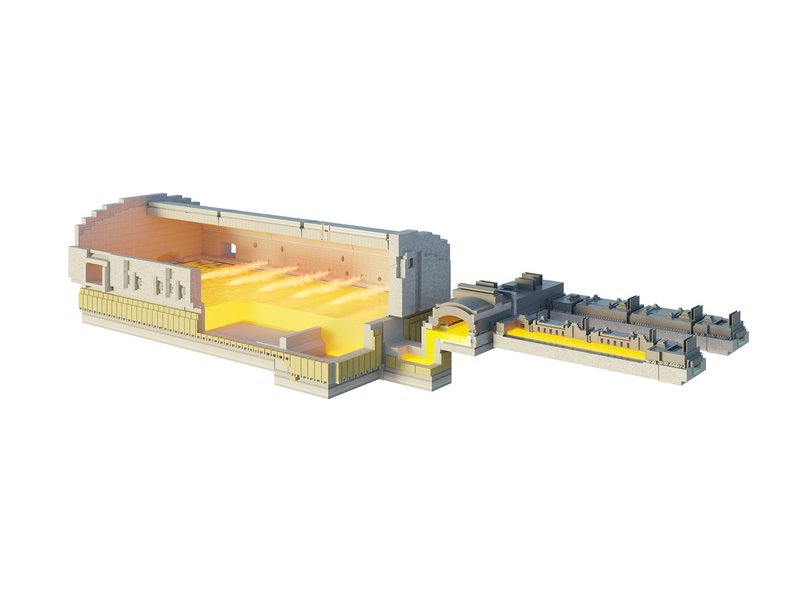

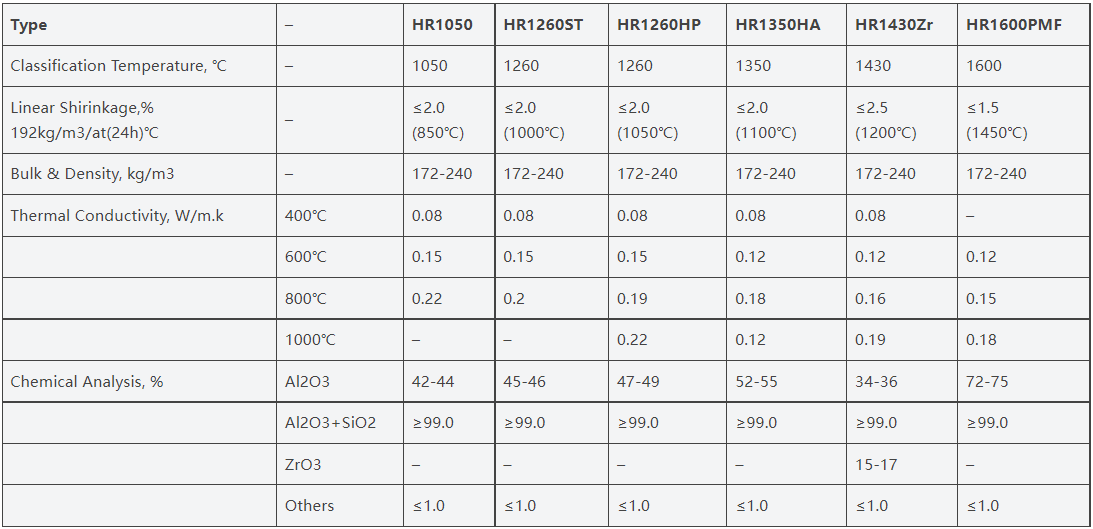

陶瓷纤维模块通常由高纯氧化铝-二氧化硅纤维(或含锆纤维)压制成型,配合锚固件系统形成高温衬里。其隔热优势主要来自两点:低热导率使热量难以穿透衬里;低体积密度与低蓄热使窑炉在升温、降温过程中的“热惯性”更小,利于快速投产与节能运行。

| 指标 | 参考范围(常见工程应用) | 与节能的关系 |

|---|---|---|

| 耐温范围 | 1050℃–1400℃(按材质等级与工况选型) | 保证高温区长期稳定,降低因衬里失效导致的额外能耗与停机 |

| 热导率(导热系数) | 约0.10–0.18 W/m·K(200℃);约0.18–0.30 W/m·K(600℃) | 热量更难“跑出炉外”,炉壳温度下降、散热损失减少 |

| 体积密度 | 160–220 kg/m³(模块常见区间) | 蓄热小,升温更快、停炉保温更久,适合间歇式炉 |

| 抗热震与回弹性 | 多次急冷急热不易产生贯穿裂纹(受结构与锚固影响) | 减少因开裂、脱落引发的热桥与补修频率,稳定能耗曲线 |

以“热损失”最直观的评价方式来看:当衬里系统从高导热、厚重的结构升级为低导热、低蓄热结构后,许多项目会观察到炉壳表面温度可下降约15–50℃(与原衬里厚度、热桥、工况温度相关),并带来燃料消耗的可见优化。对连续炉而言,节能往往来自长期稳定的散热损失下降;对间歇炉而言,节能则同时体现在“更快升温”和“停炉热量保持更久”。

传统耐火砖、浇注料在机械强度与抗冲刷方面有优势,但在“热效率”维度,陶瓷纤维模块常通过结构优化实现综合收益。工程团队进行方案比较时,建议把指标拆成三类:隔热效果(热导率与厚度)、使用寿命(热震/侵蚀/锚固可靠性)、施工效率(安装速度与停机成本)。

常见致密耐火材料在中高温段的导热系数往往更高(例如部分致密耐火砖在600℃可能达到1.0–1.5 W/m·K甚至更高,具体取决于材质与密度),同等厚度下散热更明显。陶瓷纤维模块在600℃仍可维持约0.18–0.30 W/m·K的区间,使窑炉外壁温升更可控。

在频繁启停、温度波动较大的窑炉上,材料的热震适应性尤为关键。纤维结构具备一定弹性,能够缓冲热应力集中,减少贯穿裂纹与局部掉块带来的热桥。对于存在轻微炉气冲刷或工艺波动的区域,若采用“模块+表面硬化/涂层/热面复合层”等组合结构,也更利于在节能与耐久之间取得平衡。

模块化安装可显著缩短施工周期:在条件成熟的项目上,衬里改造的工期常可降低20%–40%(受炉型、面积、锚固方式与现场协同影响)。更短的停机时间意味着更少的机会成本与更快恢复产能,这也是许多企业把陶瓷纤维模块列为“助力企业绿色升级”的优先方案之一。

陶瓷纤维模块并非“万能替代”,但在高温衬里、保温层、炉顶与炉门等部位,它更容易发挥低热损与低蓄热的优势。以下为工程中常见的应用逻辑(案例参数需结合实际工况校核):

在1100℃–1350℃温区的加热与均热场景中,节能目标通常集中在降低外壁散热、缩短升温时间与减少热桥。采用陶瓷纤维模块作为背衬或全纤维衬里后,部分项目会反馈燃耗优化区间约5%–12%;同时,炉顶与炉门等“温差冲击”区域更能体现抗热震价值,补修频率有机会下降。

石化装置更强调连续运行的稳定性与检修可控性。纤维模块的低热导率可帮助降低炉体散热损失,使外表面温度更易满足安全与环保管理要求;在检修窗口有限的情况下,模块化安装与局部可维护性也有利于减少停工时长。对于某些含硫/含氢或粉尘冲刷工况,需要通过热面复合层与合理锚固设计提升耐久性。

陶瓷生产对温度曲线与气氛稳定敏感。低蓄热衬里可帮助窑炉更快达到工艺温度,并在温度波动时更快响应,从而提升工艺控制精度。对间歇窑而言,停炉后温降减缓也意味着下次升温能耗降低,常被视为“高效节能新选择”的关键理由之一。

对B2B买家而言,“材料好不好”最终要回到可追溯与可验收:建议关注供应商是否具备稳定的质量体系与可提供的检测文件。工程项目中常见的要求包括:ISO 9001质量管理体系、原材料成分与纤维直径控制报告、耐温等级说明、热导率测试数据(按标准方法与温度点)、以及批次追溯与出厂检验记录等。对于出口或跨国项目,还需匹配当地法规与环保要求(如材料成分合规、包装标识与物流文件完整)。

当这些文件与现场施工记录(锚固布置、膨胀缝设计、热面处理)形成闭环,节能收益才更容易在运行数据中被验证:例如通过燃料单耗、炉壳测温、停炉温降曲线等指标进行对比,减少“只靠感觉”的判断误差。

如果企业希望在不大改设备结构的前提下,优先解决炉墙散热、热桥与热循环损耗问题,陶瓷纤维模块往往是更易落地的路径。更关键的是:通过“材料参数 + 结构设计 + 施工质量”的组合,把节能结果固化为可验收的工程指标,真正助力企业绿色升级。

获取《陶瓷纤维模块窑炉衬里选型与节能评估建议》不同运行模式对材料的侧重点差异很大:连续炉更关注长期散热与维护窗口,间歇炉更关注升温速度与热震适应。欢迎留言说明你的炉型、最高温度区间与目前最头疼的能耗问题(例如炉壳温度偏高、热桥、升温慢或掉衬里),看看哪种陶瓷纤维模块结构更匹配。