发布日期:2023年10月18日 | 阅读时间:8分钟

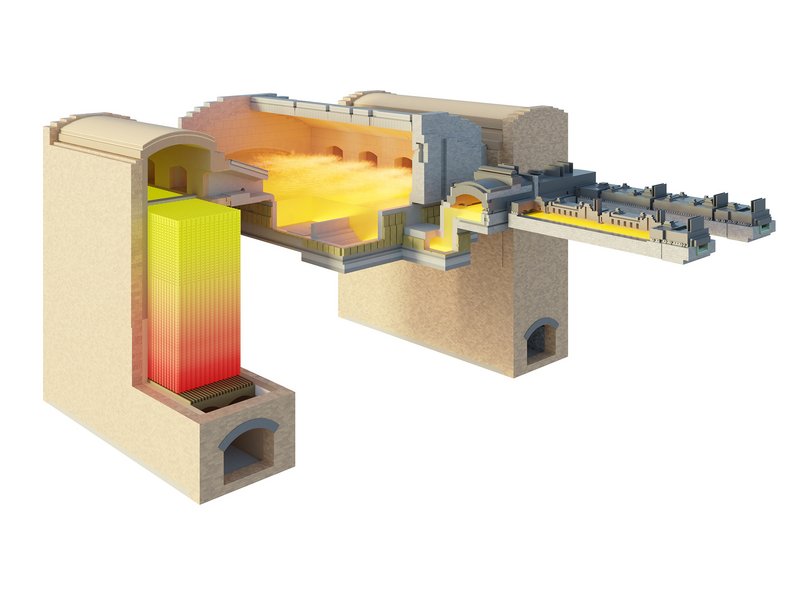

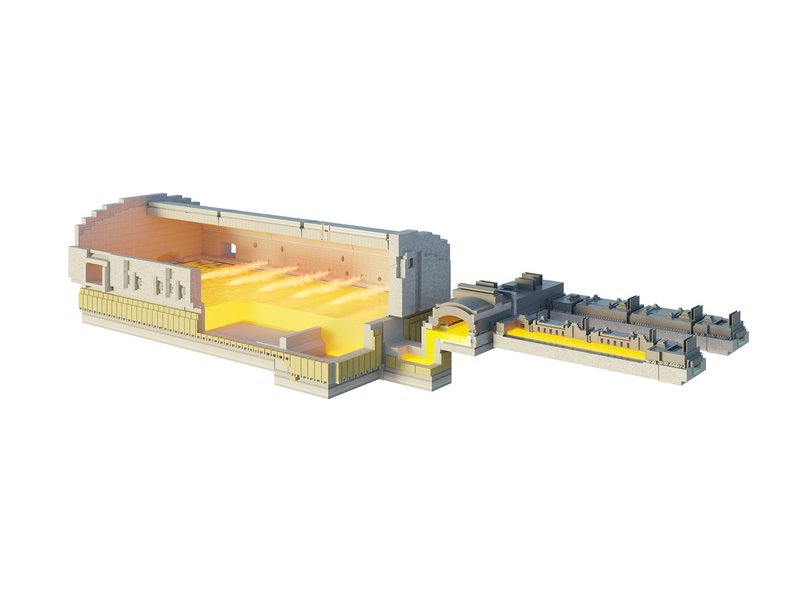

在全球能源成本持续攀升与"双碳"目标的双重驱动下,工业窑炉作为能源消耗大户,其节能改造已成为制造企业降本增效的关键突破口。据国际能源署(IEA)统计,工业窑炉能耗约占全球工业总能耗的25%,其中热损失占比高达30%-40%。如何有效降低窑炉热损失,成为摆在众多企业面前的紧迫课题。郑州荣胜耐火材料有限公司研发的陶瓷纤维模块,凭借其卓越的隔热性能,为工业窑炉节能升级提供了切实可行的解决方案。

郑州荣胜陶瓷纤维模块采用高品质陶瓷纤维原料,通过特殊工艺制成,具有以下核心性能优势:

在1000℃高温下,热导率仅为0.12-0.18W/(m·K),远低于传统耐火砖(1.0-1.5W/(m·K)),有效阻止热量传递。

可承受1200℃-1400℃的高温环境,且在急剧温度变化下不易开裂,使用寿命可达传统材料的2-3倍。

体积密度仅为200-300kg/m³,是传统耐火砖的1/4-1/5,大幅降低窑炉结构负荷。

郑州荣胜陶瓷纤维模块已在多个行业成功应用,为客户带来显著的节能效益:

| 行业 | 应用场景 | 热损失降低 | 年节能效益 |

|---|---|---|---|

| 钢铁行业 | 连续加热炉 | 18.7% | 约120万元/年 |

| 陶瓷行业 | 辊道窑 | 16.3% | 约85万元/年 |

| 石油化工 | 裂解炉 | 17.5% | 约150万元/年 |

郑州荣胜陶瓷纤维模块采用模块化设计,安装效率较传统耐火材料提升60%以上。标准尺寸的模块可直接固定于窑炉壳体,大幅缩短施工周期。某陶瓷企业30米辊道窑改造项目,采用陶瓷纤维模块仅用7天完成内衬施工,较传统材料节省15天工期,提前恢复生产创造了可观的经济效益。

产品通过ISO9001质量管理体系认证,严格遵循ASTM C863标准生产,确保每一批次产品性能稳定。同时,公司提供专业的技术支持团队,从窑炉热工设计到现场安装指导,为客户提供全程无忧的服务。

以某100m³工业窑炉为例,采用郑州荣胜陶瓷纤维模块与传统耐火砖的综合对比:

在国家"碳达峰、碳中和"战略背景下,工业窑炉节能改造不仅能降低企业运营成本,更是实现绿色生产的重要举措。郑州荣胜陶瓷纤维模块通过减少能源消耗,间接降低碳排放。据测算,一台中型工业窑炉采用陶瓷纤维模块后,每年可减少CO₂排放约300-500吨,为企业可持续发展贡献实质性力量。

• 能源成本持续攀升,影响企业利润空间?

• 窑炉热损失严重,表面温度过高存在安全隐患?

• 环保压力增大,碳排放指标难以达标?

立即获取专属窑炉节能解决方案,开启降本增效之旅!

免费获取窑炉节能评估报告您的企业在窑炉运行中遇到了哪些节能难题?对于陶瓷纤维模块的应用有什么疑问或经验分享?欢迎在下方留言区参与讨论,我们的技术专家将为您解答。